Walzen gehören zu den wichtigsten Produktionswerkzeugen von Walzwerken in Stahlwalzwerken, die Walzteile direkt rollen und verarbeiten und den Grundprozess des Walzprozesses - plastische Verformung von Metallen - abschließen können. Dies wirkt sich direkt auf die Produktqualität, die Produktion, den wirtschaftlichen Nutzen usw. aus und ist daher ein sehr wichtiger Faktor im Produktionsprozess. Die Qualität der Walze bestimmt die mechanischen Eigenschaften, die Maßgenauigkeit, die Form und die Oberflächenqualität des Produkts. Zweitens wirkt sich die Qualität der Rolle auch direkt auf die Produktionsleistung aus. Mit zunehmender Anzahl der Rollenwechsel nimmt die Produktionsleistung direkt ab, was es besonders wichtig macht, die Rolle besser und schneller zu verarbeiten.

1. Rollenklassifizierung und Härte

In Bezug auf das Material wird es hauptsächlich in Gusseisenwalzen, Stahlgusswalzen, geschmiedete Stahlwalzen und Hartmetallwalzen unterteilt, deren Härte in Tabelle 1 angegeben ist:

|

Rollenmaterial |

RollenForm |

Härte der Arbeitsschicht |

|

Gusseisen |

(Unbegrenzt) gekühltes Gusseisen |

HSD60-70 |

|

|

High Nickel Chrom |

HSD75-85 |

|

|

Hohes Ferrochrom |

HSD70-80 |

|

Stahlguss |

Halbstahl mit hohem Kohlenstoffgehalt |

HSD55-70 |

|

|

Stahl mit hohem Chromgehalt |

HSD70-78 |

|

|

Hochgeschwindigkeitsstahl |

HSD80-88 |

|

Schmiedestahl |

Legierter geschmiedeter Stahl (zB 9Cr2Mo) |

HSD92-105 |

|

Hartmetall |

Wolframcarbid |

HRA83-87 |

2. Auswahl der Verarbeitungswerkzeuge und Verarbeitungsparameter

In den letzten Jahren wurde die Leistung von PCBN-Produkten kontinuierlich verbessert und populär gemacht. Die Wahl von PCBN-Werkzeugbearbeitungsrollen ist für immer mehr Unternehmen zu einer unvermeidlichen Wahl geworden. Im Vergleich zu Keramikklingen umfassen die Vorteile von PCBN-Klingen eine höhere Härte, Verschleißfestigkeit, Schlagfestigkeit und Druckfestigkeit.

① Die Eigenschaften von PCBN-Schaufeln sind auf die Härte und Festigkeit der Walzen abgestimmt, die schwer zu verarbeiten sind.

② Die Stabilität und Leistung der Werkzeugmaschine sowie die Fähigkeit zur Bildung von Spänen sind häufig die Faktoren, die die Schnittparameter einschränken. Die Praxis hat gezeigt, dass der wirtschaftlichste Schnittparameter ein hoher Vorschub und eine niedrige Schnittgeschwindigkeit ist.

③ Die Wahl des Vorschubs hängt von der Schnitttiefe, der Klingengröße, der Dicke und der Form ab.

④ Wählen Sie die Schnitttiefe, wenn möglich, wählen Sie eine große Schnitttiefe, das Gleichgewicht der Werkzeuglast muss beachtet werden

⑤ In Bezug auf die Wahl der Schnittgeschwindigkeit hängt die Schnittgeschwindigkeit vom (Werkzeugweg) Werkzeugweg, der Härte und Festigkeit des Materials ab. Es wird empfohlen, eine niedrige und mittlere Geschwindigkeit zu wählen. Bei hohen Geschwindigkeiten des Werkstücks werden Vibrationen aufgrund von Zentrifugalkräften wie Gleichmäßigkeit der Werkstückstruktur und Verformung nach der Wärmebehandlung erzeugt, die Bearbeitungsfehler verursachen und die Werkzeuglebensdauer beeinträchtigen.

Aus der Anwendungspraxis kann geschlossen werden, dass das FBN-Produkt von Funik das 2,38-fache der Schneidleistung des Hartmetalls ZK10UF beträgt und die Werkzeughaltbarkeit um das 4,5-fache erhöht wird. Bei großen Werkzeugmaschinen bedeuten häufige Werkzeugwechsel innerhalb von 30 Minuten viel verschwendete Werkzeugwechselzeit, was die Produktionseffizienz erheblich beeinträchtigt. Die Formulierung der Schnittparameter hängt von verschiedenen Faktoren ab, wie z. B. der Werkzeugmaschinensteifigkeit, der Werkstückform, dem Werkstückmaterial, der Werkzeugstruktur, dem Werkzeugmaterial, dem Winkel der Werkzeuggeometrie usw. Die Auswahl geeigneter Schnittparameter ist eine wichtige Voraussetzung für die ordnungsgemäße Verarbeitung der Walzen.

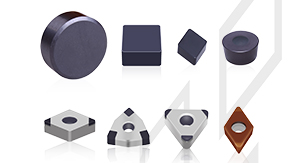

CBN/DIA Ultrahartes Schleifmittelittel

Schleifeffizienz auf die nächste Stufe heben

PCD Kompakt

Verbesserung der umfassenden Wettbewerbsvorteile der Werkzeughersteller

PCBN Ultraharte Standardklinge

Deutliche Verbesserung der Schnitteffizienz und der Lebensdauer

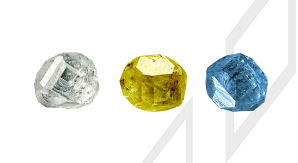

HPHT-Diamant im Labor gezüchtet

Der Schutz der Umwelt und die Schaffung von Kunst und Schönheit mit Hilfe von Technologie ist das unermüdliche Bestreben von Funik