Zu den Vorteilen von PCD-Werkzeugmaterialien gehören eine hohe Härte, eine gute Wärmeleitfähigkeit und ein niedriger Reibungskoeffizient, sodass die Schneidkraft verringert wird, der Werkzeugverschleiß langsam ist und der Schneidprozess stabiler ist, was zur Verringerung der Oberflächenrauheit beiträgt. Die Werkstückoberfläche kann beim Drehen mit hoher Geschwindigkeit einen Spiegeleffekt erzielen. Dies ist das ideale Werkzeugmaterial zum Drehen von Aluminiumlegierungen. Bei der Verwendung ist auf die Rauheit der Werkstückoberfläche und den Verschleiß der Schneide zu achten.

Die Einflussfaktoren über die Oberflächenrauheit des Werkstücks aus Aluminiumlegierungsind in Tabelle 1 aufgeführt:

Tabelle 1

|

Einflussfaktoren |

Änderungen |

Rauheitsänderungen |

|

Vorschubgeschwindigkeit |

Ansteigen |

Ansteigen |

|

Schneidgeschwindigkeit |

Ansteigen |

Stabilisiert nach Reduktion auf einen bestimmten Wert |

|

Schnitttiefe |

Ansteigen |

Nicht offensichtlich |

|

Diamantpartikelgröße |

Ansteigen |

Ansteigen |

Der Verschleiß des PCD-Werkzeugs zur Verarbeitung von Klingen aus Aluminiumlegierungen zeigt andere Formen als herkömmliche Werkzeuge, die hauptsächlich in Klebeverschleiß, Diffusionsverschleiß und Beschädigung der polykristallinen Schicht unterteilt sind. Ihre Eigenschaften sind in Tabelle 2 aufgeführt:

Tabelle 2

|

Schneidverschleißform |

Eigenschaften |

|

Bondverschleiß |

Bei Verwendung unterschiedlicher linearer Geschwindigkeiten zur Verarbeitung von Aluminiumlegierungen ist das Phänomen des Klebens des Messers und der aufgebauten Kante nicht offensichtlich, was nicht die Hauptverschleißart ist. |

|

Diffusionsverschleiß |

Beim Schneiden von Aluminiumlegierungen weist es eine ausgezeichnete Verschleißfestigkeit gegen Diffusion auf. Es eignet sich sehr gut zur Verarbeitung von Aluminiumlegierungen und ist keine Hauptverschleißmethode. |

|

Bruch der polykristallinen Schicht |

Physikalische und mechanische Beschädigung: Während des Verarbeitungsprozesses wird die Kante der Klinge getroffen, um ein leichtes Abplatzen zu verursachen, oder der Verlust des Bindemittels führt dazu, dass sich die Diamantpartikel ablösen und eine Lücke bilden. Die Beschädigung der polykristallinen Schicht wirkt sich direkt auf die Verarbeitungsgenauigkeit aus und führt zum Verschrotten des Werkstücks. Es ist die Hauptursache für PCD-Verschleiß. |

Die wichtigsten Gegenmaßnahmen gegen Klingenverschleiß sind nachstehend aufgeführt:

(1) Auswahl geeigneter PCD-Materialqualität

Bei der Fertigbearbeitung oder Superbearbeitung sollten PCD-Werkzeuge mit hoher Festigkeit, guter Zähigkeit, guter Schlagfestigkeit und feiner Partikelgröße verwendet werden. Für die Rohbearbeitung ist im Allgemeinen Grobpartikel-PCD zu wählen. Je gröber die PCD-Partikel sind, desto stärker ist die Verschleißfestigkeit des Werkzeugs. Unter der Voraussetzung, Verarbeitungsgenauigkeit und -qualität sicherzustellen, kann PCD mit grober Partikelgröße bevorzugt ausgewählt werden.

(2) Auswahl der geeigneten Schneidform

Tabelle 3

|

Form |

Eigenschaften |

Geeignet für die Verarbeitung von Aluminiumlegierungen |

|

Spitzer Winkel |

Scharf, leicht und schnell schneidend, wodurch die Schnittkraft erheblich reduziert, die Qualität der bearbeiteten Oberfläche verbessert und die Bildung von Graten verringert wird. |

Fertigbearbeitung einer silikonarmen Aluminiumlegierung |

|

Stumpf |

Das Passivieren der Schneidkante des Werkzeugs um einen R-Winkel verringert das Risiko eines Schneidkantenbruchs erheblich. |

Mittlere / hohe Siliziumaluminiumlegierung |

|

Fase |

Der Kantenwinkel der Klinge wird vergrößert, um sie stabiler zu machen. Gleichzeitig erhöhen sich der Druck und der Schnittwiderstand der Klinge während des Schneidens. |

Hochleistungsschneiden von Aluminiumlegierungen mit hohem Siliziumgehalt |

(3) Auswahl des geeigneten Werkzeugwinkels

Bei der Bearbeitung von Aluminiumlegierungen spielt der Hauptneigungswinkel des PCD-Werkzeugs hauptsächlich eine wichtige Rolle bei der Verbesserung der Festigkeit des Werkzeugs und der Verteilung der Schnittkraft. Wenn der Hauptneigungswinkel klein ist, ist die Schnittbreite lang und die Kraft pro Einheit der Schneidkantenlänge klein. Die Bauteilkraft wird reduziert, das Schneiden ist glatt, die Schnittdicke wird erhöht und die Spanbruchleistung ist gut.

(4) Auswahl der geeigneten Werkzeugverrundung

Die Werkzeugverrundung bezieht sich auf eine Verrundung, die am Schnittpunkt der Hauptschneide und der Hilfsschneide des Werkzeugs gebildet wird. Bei der Bearbeitung erhöht die Verrundung die Festigkeit der Spitze. Unter dem gleichen Vorschub ist die Oberflächenrauheit umso besser, je größer das Filet ist. Bei gleicher Verarbeitungsrauheit kann die große abgerundete Klinge eine niedrige Geschwindigkeit und einen großen Vorschub erzielen. Im Allgemeinen sollten Sie so viel wie möglich eine größere abgerundete Ecke wählen. Unter Berücksichtigung der Schnitttiefe und der Steifigkeit des Werkstücks und der Werkzeugmaschine müssen Sie jedoch den passenden Wert bestimmen.Die abgerundeten Ecken sind nicht unbedingt größer, desto besser.

(5) Geeignete Auswahl des Werkzeugwinkels

Im Allgemeinen wird empfohlen, dass die Schnittgeschwindigkeit des PCD-Werkzeugs für Aluminiumlegierungen innerhalb von 4000 m / min und die Lochverarbeitungsgeschwindigkeit innerhalb von 800 m / min liegt. Wenn der Vorschub zu groß ist, vergrößert sich der verbleibende geometrische Bereich auf dem Werkstück, was zu einer Erhöhung der Schnittkraft führt. Wenn der Vorschub zu klein ist, steigt im Gegensatz dazu die Schnitttemperatur und die Schnittlebensdauer verringert sich entsprechend. Der allgemein empfohlene Vorschub beträgt 0,08- 0,15 mm / r. Durch Erhöhen der Schnitttiefe des PCD-Werkzeugs wird die Schnittkraft und die Schnittwärme erhöht, wodurch der Verschleiß des Werkzeugs erhöht wird und leicht Abplatzungen verursacht werden. Wenn die Schnitttiefe jedoch zu gering ist, führt dies zu einer Kaltverfestigung, beschleunigt den Werkzeugverschleiß und sogar zum Abplatzen.

Daher wird bei der Verarbeitung von Werkstücken aus Aluminiumlegierungen empfohlen, die geeignete PCD-Materialqualität auszuwählen, den MesserForm angemessen zu gestalten und die richtigen Parameter für die Verarbeitungstechnologie auszuwählen, um sicherzustellen, die Oberfläche des bearbeiteten Werkstücks gut zu sein, der Werkzeugverschleiß zu verringern, die Werkzeuglebensdauer zu verlängern und die Produktionskosten zu verringern.

CBN/DIA Ultrahartes Schleifmittelittel

Schleifeffizienz auf die nächste Stufe heben

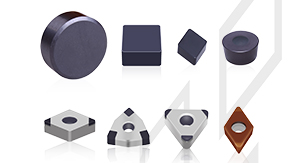

PCD Kompakt

Verbesserung der umfassenden Wettbewerbsvorteile der Werkzeughersteller

PCBN Ultraharte Standardklinge

Deutliche Verbesserung der Schnitteffizienz und der Lebensdauer

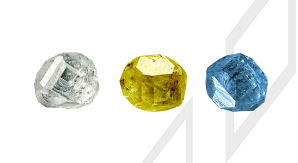

HPHT-Diamant im Labor gezüchtet

Der Schutz der Umwelt und die Schaffung von Kunst und Schönheit mit Hilfe von Technologie ist das unermüdliche Bestreben von Funik