Vor der Bearbeitung des Werkstücks muss sichergestellt sein, dass das PCD-Werkzeug eine gute Schneide aufweist. Derzeit ist das Diamantschleifen die am weitesten verbreitete Methode. Studien haben gezeigt, dass die Werkzeugmarkierungen, die an der Verbindungsstelle des geometrischen Spiegelbereichs der Werkstückbearbeitungsfläche verbleiben, mit zunehmender Kantenqualität weiter verfeinert werden und auch die Oberflächenbeschaffenheit des bearbeiteten Werkstücks zunimmt. Da das Zusammenfallen oder Ausdehnen der Schneide sehr leicht zu Werkzeugverschleiß oder -beschädigung führen kann, verkürzt sich die Werkzeuglebensdauer. Das Schneiden von Schneidkanten ist ein Schlüsselindikator für die Qualität von Diamantwerkzeugen.

Der Schleifmechanismus des PCD-Werkzeugs besteht darin, dass die Schleifpartikel der Diamantscheibe kontinuierlich auf das PCD-Material auftreffen und den Sprödbruch des Diamanten auf der PCD verursachen (einschließlich intrakristallinem Feinbruch, intergranularem Bruch und Spaltbruch), Schlupfverschleiß und Kratzer; Die chemische Wirkung besteht darin, dass die beim Mahlen erzeugte hohe Temperatur bewirkt, dass der Diamant oxidiert oder graphitiert. Die Partikelgröße des Diamantpulvers in der PCD Kompakt, die Art der Diamantschleifscheibe, die Leistung der Ausrüstung und die Steifigkeit der Werkzeugvorrichtung können die Qualität der Schneide des PCD-Werkzeugs beeinflussen.

1. Partikelgröße des Diamantpulvers in einer PCD Kompakt

Unter den gleichen Bedingungen steht die Partikelgröße des PCD-Diamantpulvers in positivem Zusammenhang mit dem Absplittern der Schneidkante, dh je größer die Partikelgröße des Pulvers ist, desto größer ist das Absplittern der Schneidkante. Gleichzeitig ist der Kantenbruch der gemischten Partikelgröße kleiner als der der groben Partikel und liegt näher an der mittleren Partikelgröße. Dies liegt daran, dass die reinen groben Partikel mit Metallbindemitteln gefüllt sind und die gemischte Partikelgröße zwischen den groben Partikeln und beiden liegt Andere feinkörnige Qualitäten.

Während des Schleifvorgangs treffen die Schleifpartikel des Schleifscheibendiamanten kontinuierlich auf die Kante des PCD-Werkzeugs. Das PCD-Werkzeug weist eine schlechte Plastizität auf, und an der Kante tritt ein Mikroabplatzen auf. Aus einer mikroskopischen Analyse geht hervor, dass die Diamantpartikel im PCD-Werkzeug beim Zusammendrücken und Reiben spröde zerbrochen und abgebrochen werden, und die durch den Sprödbruch verursachte Größe des abgebrochenen Chips hängt positiv mit der Partikelgröße des Diamantpulvers zusammen. Je größer die Partikelgröße, desto abgebrochener Chip Je größer. Da die Härte des Diamantschleifmittels der Feinschleifscheibe geringer ist als die der Diamantpartikel in der mittleren und groben Partikel-PCD, ist der Schleifbewertungseffekt schwach, aber das Schleifmittel der Feinschleifscheibe ist leicht zu tragen und zu blockieren, zu rutschen und thermochemisch bei hoher Schleiftemperatur zu wirken Es ist dominant, wodurch die durch Sprödbruch verursachten großen Abplatzungen verringert oder vermieden werden und der resultierende Schneidkantenfehler kleiner als die Partikelgröße ist.

2. Arten von Diamanträdern

Die Reihenfolge der Kantenabplatzungen lautet: Metallbindungsrad> Keramikbindungsrad> Harzbindungsrad. Der Kantenabplatzwert ist sehr empfindlich gegenüber der Radgröße, wenn die Radgröße größer als W10 ist, und nimmt mit zunehmender Partikelgröße zu, ist jedoch nicht empfindlich gegenüber der Radgröße, wenn die Radgröße kleiner als W10 ist.

Während des Schleifprozesses werden die Schleifpartikel der Diamantschleifscheibe mit Metallbindung gebrochen, um einen scharfen Zustand aufrechtzuerhalten. Um das Schleifen durchzuführen, wird die Oberfläche der Diamantschleifscheibe mit Harzbindung aufgrund von Hitze verformt, und es ist angebracht, eine niedrigere Schleifgeschwindigkeit zu verwenden. Es besteht aus verschiedenen Materialien, und das Bindemittel und die Diamantschleifpartikel können während des Schleifprozesses leicht gemeinsam abfallen, was zu Vertiefungen auf der Oberfläche des PCD-Werkzeugs führt.

3. Geschwindigkeit der Ausrüstung

Eine zu hohe oder zu niedrige Geschwindigkeit kann die Qualität der PCD-Werkzeugschneide während des Schleifvorgangs nicht garantieren. Daher wird eine mäßige Geschwindigkeit empfohlen, um das kleinste Kantenabplatzen zu erzielen. Die Steifigkeitsgenauigkeit der Schleifmaschine beeinflusst den Bereich der optimalen Geschwindigkeit Intervall.

4. Schleifdruck

Der Maximalwert des Kantenabplatzens steigt normalerweise mit zunehmendem Schleifdruck. Mit zunehmendem Schleifdruck wird auch der Quetscheffekt eines einzelnen Schleifkorns auf die PCD stärker, wodurch die PCD anfälliger für Spaltungen und Ermüdungsbrüche wird. Wenn der Druck zu niedrig ist, ist die Schleifleistung gering, und wenn der Druck zu hoch ist, neigt die Schneide zum Abplatzen. Es ist erforderlich, den geeigneten Schleifdruck entsprechend der Ausrüstung zu bestimmen.

Daher ist der wichtigste Punkt, um die Spitzenqualität des PCD-Werkzeugschleifens mit Diamantschleifscheiben sicherzustellen, die Vermeidung von Kantenabplatzungen. Es wird empfohlen, die geeignete Verarbeitungstechnologie anhand verschiedener PCD-Materialqualität zu bestimmen, um eine gute Verarbeitungskante sicherzustellen und die Lebensdauer von PCD-Werkzeugen und die Verbesserung der Oberflächenqualität des bearbeiteten Werkstückszu fördern.

CBN/DIA Ultrahartes Schleifmittelittel

Schleifeffizienz auf die nächste Stufe heben

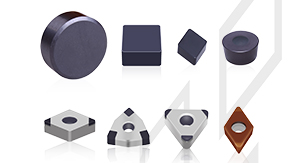

PCD Kompakt

Verbesserung der umfassenden Wettbewerbsvorteile der Werkzeughersteller

PCBN Ultraharte Standardklinge

Deutliche Verbesserung der Schnitteffizienz und der Lebensdauer

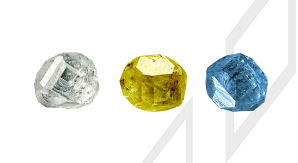

HPHT-Diamant im Labor gezüchtet

Der Schutz der Umwelt und die Schaffung von Kunst und Schönheit mit Hilfe von Technologie ist das unermüdliche Bestreben von Funik