Das Zuschneiden auf die tatsächlich erforderliche Form und Größe ist der Schlüssel für die effektive Verwendung von PCD Kompakt. Während des Laserschneidens hat der Schneidbrenner keinen Kontakt mit dem Werkstück und es gibt keinen Werkzeugverschleiß. Für die Verarbeitung von Teilen unterschiedlicher Form müssen Sie nur die Ausgabeparameter des Lasers ändern. Die Vorteile des Laserschneidens sind geringes Rauschen, geringe Vibration, keine Verschmutzung, geringe Verarbeitungsverformung und thermische Verformung sowie schnelle Laserbearbeitungsgeschwindigkeit und hohe Effizienz, was zu einem effektiveren Verarbeitungsverfahren gehört.

Beim Laserschneidprozess wandelt PCD zuerst die mit Laser bestrahlte Oberflächenschicht aus Diamant in Graphit um, und dann sublimiert die Oberflächenschicht aus Graphit direkt oder reagiert mit Sauerstoff unter Bildung von Kohlendioxid. Gleichzeitig wird unter dem Einfluss der Wärme des Lasers die tiefere Diamantschicht in Graphit umgewandelt, so dass der Prozess der kontinuierlichen Graphitisierung und kontinuierlichen schichtweisen Entfernung der Laserentfernungsmechanismus von Diamant ist.

Um die optimale Schnittqualität und Verarbeitungseffizienz zu erzielen, muss der optimale PCD-Verbundlaserschneidprozess ausgewählt werden. Der Forschung zufolge wird die Schnittqualität durch Prozessparameter wie Laserleistung, Schnittgeschwindigkeit, Pulsfrequenz und Defokussierungsmenge beeinflusst. Daher ist es notwendig, den Einfluss von Parametern auf die Schnittqualität aus verschiedenen Winkeln zu analysieren, um den Schneidprozess zu optimieren.

1. Schnittbreite

Unter verschiedenen Parametern sind die Spaltbreite und die Verjüngung des Laserschneidens sehr unterschiedlich, was die Kontrolle der Oberflächenqualität und der Maßgenauigkeit des Werkzeugmaterials erheblich beeinträchtigt. Eine zu große Spaltbreite führt zu einer Verringerung der Verwendungsrate von PCD-Materialien, und es ist schwierig, die Größe des Werkzeugs sicherzustellen. Eine zu große Verjüngung führt zu einer größeren Schleifzugabe, und die Schwierigkeit des Schärfens nimmt entsprechend zu.

Die Einflussfaktoren der Spaltbreite sind die Defokussierungsmenge, die Pulsfrequenz, die Schnittgeschwindigkeit und die Laserleistung. Die Defokussierungsmenge hat einen signifikanten Einfluss auf die Spaltbreite und die Schnittverjüngung, da die Energie im Laserfokustiefenbereich relativ hoch und die Verteilung relativ gleichmäßig und negativ ist Übermäßige Defokuslaser-Energieübertragungsrate ist gering, die Energiedivergenz beim Defokussieren schnell. Die Menge an Laserenergie, die pro Flächeneinheit eines Materials in einem bestimmten Zeitraum erhalten wird, wird durch die Laserleistung und die Schnittgeschwindigkeit bestimmt. Wenn die Impulsbreite und Frequenz festgelegt sind, nimmt die Ausgangsleistung zu und die Laserstrahlleistungsdichte nimmt ebenfalls zu, aber eine höhere Leistungsdichte verursacht den Verarbeitungsprozess Es wird mehr Dampfphasenmaterial erzeugt und die Spaltbreite nimmt zu.

2.Verarbeitungsqualität

Pulsfrequenz, Defokussierungsmenge, Laserleistung und Schnittgeschwindigkeit sind die Einflussfaktoren für die Oberflächenrauheit. Je höher die Pulsfrequenz ist, desto größer ist die Überlappung der Laserpunkte, desto kleiner ist die Energie des Laser-Einzelpulses und desto geringer ist die Spitzenleistung, wodurch die Spaltbreite effektiv verringert und die Oberflächenverarbeitungsqualität erheblich verbessert werden kann. Die Größe der Pulsfrequenz und die Schnittgeschwindigkeit bestimmen den Grad der Überlappung der Lichtpunkte. Eine ordnungsgemäße Erhöhung der Laserleistungsdichte oder der Grad der Punktüberlappung trägt zur Verbesserung der Qualität des Laserschneidens bei. Je höher die Frequenz oder je kleiner die Pulsbreite ist, desto schwerwiegender ist der Seitengrat und der Grat ist schwerwiegender Wird sich auf das spätere Schweißen auswirken.

Mit zunehmender Laserleistung erweitert sich auch der Schnittgeschwindigkeitsbereich, was sich günstig auf die Verbesserung der Schnittstabilität und -effizienz auswirkt.

3. Mikroriss

Im Allgemeinen steigt mit zunehmender Ausgangsleistung des Lasers die thermische Belastung während des Prozesses, was zu einem größeren Temperaturunterschied und einer größeren thermischen Belastung führt, wodurch die Wärmeeinflusszone schließlich größer wird und mehr Mikrorisse erzeugt werden. Nach den Forschungsergebnissen nimmt mit zunehmender Laserleistung die Breite der Kerbe zu und auch das Spannungsniveau ab. Wenn die Zugspannung F max <die Festigkeit des Materials zieht, treten keine Risse auf. Die Schnittbreite ist groß und die Wärmeableitung ist schnell. Die während der Verarbeitung erzeugte Wärme ist zu spät, um auf die tiefere Schicht übertragen zu werden, wodurch die Wärmeeinflusszone kleiner wird. Die reibungslose Entfernung von Materialien ist untrennbar mit der hohen Laserleistung verbunden, die eine gute Verarbeitungsoberfläche bilden kann. Es ist jedoch zu beachten, dass die Laserleistung nicht so groß wie möglich ist.

Um Erscheinungsfehler wie Grate und Mikrorisse zu vermeiden, sind im Allgemeinen das Schneiden verschiedener Materialqualitäten unterschiedlicher Material- und Gesamtdicken sowie das Schneiden verschiedener Formen von PCD-Werkzeugen mit geeigneten Laserschneidparametern erforderlich.

CBN/DIA Ultrahartes Schleifmittelittel

Schleifeffizienz auf die nächste Stufe heben

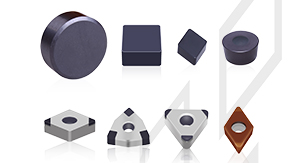

PCD Kompakt

Verbesserung der umfassenden Wettbewerbsvorteile der Werkzeughersteller

PCBN Ultraharte Standardklinge

Deutliche Verbesserung der Schnitteffizienz und der Lebensdauer

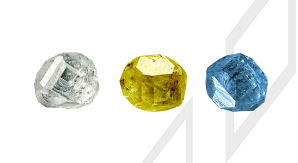

HPHT-Diamant im Labor gezüchtet

Der Schutz der Umwelt und die Schaffung von Kunst und Schönheit mit Hilfe von Technologie ist das unermüdliche Bestreben von Funik