Die Werkzeugelektrode der Drahtschneidemaschine enthält Mo-Draht oder Cu-Draht. Sie laufen mit einer bestimmten Geschwindigkeit durch das Werkstück, legen eine Impulsspannung zwischen den bearbeiteten Objekten an und halten einen bestimmten Spalt aufrecht, und der Spalt wird mit einem Isoliermedium gefüllt, um die Elektrode und den bearbeiteten herzustellen Die Funkenentladung erfolgt untereinander, die verbraucht und untereinander korrodiert wird, so dass zahlreiche kleine Vertiefungen elektrisch auf die Oberfläche des Werkstücks geätzt werden, wodurch es zu einem Produkt wird, das die Anforderungen an Größe und Formgenauigkeit erfüllt. WED-Bearbeitung PCD Kompakt können glatte Schnitte und eine hervorragende Erscheinungsqualität liefern.

Die Faktoren, die die Oberflächenqualität von PCD-Drahtschneidwerkstücken beeinflussen, sind folgende:

1. Leerlaufspannung

Der Entladungskanal kann nicht reibungslos gebildet werden, wenn die Leerlaufspannung zu niedrig ist, was die Verarbeitungsrate von WEDM beeinflusst. Insbesondere für polykristalline Diamantmaterialien, die aufgrund der nichtleitenden Diamantphase von Natur aus inhomogen sind, kann der Entladungskanal nicht gebildet werden. Die Verarbeitungsrate steht in einem bestimmten Bereich in positivem Zusammenhang mit der Leerlaufspannung.

2. Spitzenstrom

Je höher der Spitzenstrom ist, desto stärker ist die Impulsenergie und desto höher ist dementsprechend die Erosion des gepulsten Materials, wodurch die Schnittgeschwindigkeit erhöht wird. Je kleiner der Spitzenstrom ist, desto größer ist der Anteil des Wärmeenergieverlustes an der Impulsenergie. Wenn der Spitzenstrom kleiner als ein bestimmter Wert ist, nimmt der Wärmeenergieverlust mit zunehmendem Spitzenstrom zu, während der Spitzenstrom weiter zunimmt, wird der Wärmeenergieverlust auf einem relativ stabilen Wert gehalten. Wenn der Strom zu groß ist, verschlechtern sich dadurch die Arbeitsbedingungen des Entladungsbereichs Schnittgeschwindigkeit reduzieren.

3. Entladeimpulsbreite

Die Energie eines einzelnen Impulses bestimmt die Breite des Entladungsimpulses. Je länger die Entladungsdauer ist, desto höher ist die Entladungsenergie des einzelnen Impulses. Mit zunehmender Impulsbreite wird die Schnittgeschwindigkeit größer und tendiert dazu, stabil zu sein. Es ist zu beachten, dass sie nicht unbegrenzt zunimmt, da die Verlängerung der Entladungszeit dazu führt, dass sich die Arbeitsbedingungen um den Entladungskanal verschlechtern und die Energie nicht konzentriert wird, was zur Reduzierung von Energieeffizienz führt.

4. Elektrodendraht

Im Allgemeinen ist der Verschleiß des Elektrodendrahtes umso größer und die Elastizität umso geringer, je länger die Verarbeitungszeit ist. Gleichzeitig nehmen die Sprödigkeit und Härte weiter zu und der Draht bricht leicht. Auf der Oberfläche des bearbeiteten Werkstücks sind normalerweise offensichtliche Streifen zu sehen. Dies liegt daran, dass der Elektrodendraht während der Aufwärts- und Abwärtsbewegungen und zum Zeitpunkt der Kommutierung nicht gleichmäßig belastet wird, der Elektrodendraht nicht zu locker sein kann und übermäßige Lockerheit schwerwiegender ist. Es sollte jedoch darauf geachtet werden, ein zu festes Anziehen zu vermeiden, da bei zu hoher Spannung des Drahtes der Draht leicht gebrochen werden kann und eine übermäßige Kraft auf das Führungsrad und das Lager ausgeübt wird, wodurch das Führungsrad und das Lager beschädigt werden.

5. Diamantpartikelgröße

Die Effizienz und Qualität von WEDM werden auch von der Diamantpartikelgröße der PCD Kompakt beeinflusst. Je größer der Durchmesser der Diamantpartikel ist, desto schwieriger ist das Drahterodieren von PCD Kompakt. Je länger die Mutterzeit ist, desto geringer ist die Verarbeitungsqualität.

6. Die Dicke der Diamantschicht und die Gesamtdicke der PCD Kompakt

Im Allgemeinen nimmt mit zunehmender Dicke der Diamantschicht derselben Marke die Schwierigkeit der WEDM-Verarbeitung zu, die Geschwindigkeit wird langsamer und die Verarbeitungszeit verlängert sich; mit zunehmender Gesamtdicke der PCD Kompakt wird die Schwierigkeit der WEDM-Verarbeitung größer, die Geschwindigkeit wird langsamer und die Verarbeitungszeit nimmt zu.

7. Der Einfluss der Richtung des Elektrodendrahtes

Bei der WEDM-Verarbeitung von PCD Kompakt gibt es zwei Möglichkeiten, in den Elektrodendraht einzutreten, entweder von der PCD-Schicht zum Werkstück oder von der Hartmetallschicht. Da das Laufband den Flüssigkeitsstrom bewegt, ist der Arbeitszustand des Eintrittsendes des Elektrodendrahtes viel besser als das Austrittsende des Elektrodendrahtes, so dass die Schnittzeit der Drahtlaufrichtung von der PCD-Schicht zur Hartmetallschicht geringer ist als die umgekehrte Richtung.

8. Überätzphänomen beim Drahtschneiden

Während der WEDM-Verarbeitung von PCD Kompakt kann es leicht zu einem Überätzen kommen, wodurch die Maßgenauigkeit des Schneidwerkzeugs möglicherweise nicht garantiert wird, da sich zwischen der polykristallinen Diamantschicht und der Hartmetallschicht eine kobaltreiche Schicht befindet und das Co-Element eine ausgezeichnete Leitfähigkeit aufweist und leicht zu entfernen. Die kobaltreiche Schicht entsteht während des Sinterprozesses der PCD Kompakt. Aufgrund des Konzentrationsunterschieds bei hoher Temperatur und hohem Druck neigt das Metallkobalt der Hartmetallschicht dazu, in die polykristalline Diamantschicht einzudringen.

Die Leerlaufspannung ist der Haupteinflussfaktor, der das Ausmaß des Überätzens bestimmt. Sie wird zu den beiden Elektroden addiert, um die vom Entladungskanal erzeugte potentielle Energie bereitzustellen. Wenn die elektrische Feldstärke einen Schwellenwert erreicht, wird ein Entladungskanal gebildet. Die elektrische Feldstärke ist proportional zur Leerlaufspannung. Eine hohe Leerlaufspannung erfordert einen großen Entladungsspalt, was bedeutet, dass der Elektrodendraht das Hartmetallmaterial in einem größeren Bereich entladen und erodieren kann.

Daher werden bei der Verarbeitung von PCD Kompakt und verwandten Produkten mit WEDM nicht nur die Verarbeitungsqualität, die Kosten und die Effizienz gleichzeitig berücksichtigt, sondern auch die geeigneten Verarbeitungsparameter gemäß verschiedenen Spezifikationen verschiedener Materialqualitäten ausgewählt, um die Wirkung des Drahtschneidens sicherzustellen.

CBN/DIA Ultrahartes Schleifmittelittel

Schleifeffizienz auf die nächste Stufe heben

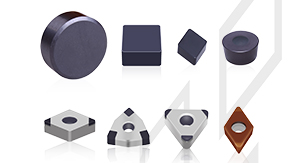

PCD Kompakt

Verbesserung der umfassenden Wettbewerbsvorteile der Werkzeughersteller

PCBN Ultraharte Standardklinge

Deutliche Verbesserung der Schnitteffizienz und der Lebensdauer

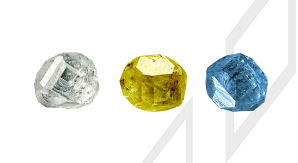

HPHT-Diamant im Labor gezüchtet

Der Schutz der Umwelt und die Schaffung von Kunst und Schönheit mit Hilfe von Technologie ist das unermüdliche Bestreben von Funik