Das Schleifen bezieht sich auf ein Verarbeitungsverfahren, bei dem hartes Schleifmittel verwendet wird, um überschüssiges Material auf dem Werkstück zu entfernen. Durch dieses Verfahren kann die Verarbeitung von Material mit beliebiger Härte erreicht werden. Als herkömmliches Verarbeitungsverfahren kann dieses Verfahren nicht nur ein höheres Werkstück liefern Präzision und Oberflächenqualität, hat aber auch die Vorteile einer hohen Verarbeitungseffizienz und niedriger Kosten, so dass es häufig im Bereich der fortschrittlichen Fertigung eingesetzt wird. Im Auftragsprozess führen jedoch unterschiedliche Schleifmethoden zu unterschiedlichen Schleiffehlern, von denen die Schleifscheibe der einflussreichste Faktor für Schleiffehler ist. Weitere Informationen finden Sie in der folgenden Tabelle.

Tabelle 1 Häufig gestellte Fragen und Lösungen beim Schleifprozess von Schleifscheiben

|

Nr |

Schleifmethode |

Schleiffehlers |

Schleiffehler durch Schleifscheibenfaktoren |

Korrekturmethode |

|

1 |

Zylinderschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Keine Gleichgewicht |

Schleifscheibe im Gleichgewicht zu halten |

|

2 |

Zylinderschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Die Härte ist zu hoch oder ungleichmäßig

|

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

3 |

Zylinderschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Gebrauchte stumpfe, unscharf, ungleichmäßige Abnutzung

|

Die Eigenschaften des Werkstücks und das Gesetz der Präzisionsänderung sind beherrscht und die Schleifscheibe rechtzeitig einzustellen |

|

4 |

Zylinderschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Unscharfe Schleifscheibe |

Der Verband ist zu fein oder der Diamant wurde getragen. Wählen die geeignete Verbandmethode und Menge, die den Schleifanforderungen entspricht

|

|

5 |

Zylinderschleifen |

Spiral auf Werkstückoberfläche |

Die Schleifscheibehärte ist zu hoch, die Einstellung der Schleifscheibe ist zu fein

|

Die Auswahl der Schleifscheibe muss auf den Eigenschaften des Werkstücks und den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs und seinen Auswahlregeln basieren. |

|

6 |

Zylinderschleifen |

Spiral auf Werkstückoberfläche |

Instabile thermische Verformung der Werkzeugmaschine beim Einstellen der Schleifscheibe |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

7 |

Zylinderschleifen |

Spiral auf Werkstückoberfläche |

Unrechtzeitige Einstellung, ungleichmäßiger Verschleiß, unzureichende Schleifflüssigkeit beim Einstellen der Schleifscheibe |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

8 |

Zylinderschleifen |

Noppen und Kratzen auf Werkstückoberfläche |

Schleifpartikel |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

9 |

Zylinderschleifen |

Noppen und Kratzen auf Werkstückoberfläche |

Falsches Schleifmittel, falsche Partikelgröße der Schleifscheibe

|

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

10 |

Zylinderschleifen |

Noppen und Kratzen auf Werkstückoberfläche |

Beim Einstellen der Schleifscheibe bleiben leere Schleifpartikel zurück oder sind in der Rückseite eingebettet |

Das Schleifen von weicheren und NE-Metallen mit grobkörnigen Schleifscheiben sollte zuerst das Teststück schleifen und dann schleifen, nachdem die hervorstehenden Schleifpartikel abgefallen sind |

|

11 |

Zylinderschleifen |

Verbrennungen auf Werkstückoberfläche |

Zu große Härte oder zu feine Partikelgröße |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

12 |

Zylinderschleifen |

Verbrennungen auf Werkstückoberfläche |

Unsachgemäße Auswahl des Schleifmittels und falsche Auswahl des Bindemittels |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

13 |

Zylinderschleifen |

Verbrennungen auf Werkstückoberfläche |

Die Einstellung ist zu fein und die stumpfe Schleifscheibe wird nicht rechtzeitig eingestellt

|

Die richtige Verbandmethode und Dosierung sollte auf die Mahlanforderungen basieren,die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

14 |

Zylinderschleifen |

Kegelwerkstück |

Keine gute Einstellung, ungleichmäßiger Verschleiß oder Schärfe |

Die richtige Verbandmethode und Dosierung sollte auf die Mahlanforderungen basieren,die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

15 |

Zylinderschleifen |

Trommel- und Sattelwerkstück |

Keine gute Formgenauigkeit |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

16 |

Zylinderschleifen |

Trommel- und Sattelwerkstück |

Unscharfe Schleifscheibe |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

17 |

Zylinderschleifen |

Noppen und Kratzen auf Werkstückoberfläche |

AbgenutzteEcke oder nicht gerade Sammelschienen

|

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

18 |

Zylinderschleifen |

Grauenhafte Vertikalität der Werkstückendfläche |

Die Kontaktfläche zwischen der Stirnfläche der Schleifscheibe und dem Werkstück ist zu groß |

Die Schleifscheibe sollte angepasst werden, um die Kontaktfläche zu verringern, und die geeignete Schleifscheibe auszuwählen |

|

19 |

Zylinderschleifen |

Grauenhafte Vertikalität der Werkstückendfläche |

Unscharfe Schleifscheibe wegen Verschleiß |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

20 |

Zylinderschleifen |

Grauenhafte Werkstückrundheit |

Unscharfe Schleifscheibe oder ungleichmäßiger Verschleiß |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

21 |

Innenschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Die Gelenkwelle ist lang und dünn, die schlechte Steifigkeit |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

22 |

Innenschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Unscharfe Schleifscheibe |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

23 |

Innenschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Vibration durch den großen Durchmesser der Schleifscheibe

|

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

24 |

Innenschleifen |

Gerade Welligkeit auf Werkstückoberfläche |

Vibration durch übermäßigen Kontakt zwischen Schleifscheibe und Werkstück |

Die Schleifscheibe sollte angepasst werden, um die Kontaktfläche zu verringern, und die geeignete Schleifscheibe auszuwählen |

|

25 |

Innenschleifen |

Spiral auf Werkstückoberfläche |

Kontaktfehler zwischen Schleifscheibe und Werkstück

|

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

26 |

Innenschleifen |

Noppen und Kratzen auf Werkstückoberfläche |

Die Kontaktfläche zwischen Schleifscheibe und Werkstück ist zu groß

|

Die Schleifscheibe sollte angepasst werden, um die Kontaktfläche zu verringern, und die geeignete Schleifscheibe auszuwählen |

|

27 |

Innenschleifen |

Kegelwerkstück |

Zu niedrige Schleifscheibenhärte |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

28 |

Innenschleifen |

Kegelwerkstück, Verbrennungen auf Werkstückoberfläche |

Unscharfe Schleifscheibe |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

29 |

Innenschleifen |

Verbrennungen auf Werkstückoberfläche |

Der Durchmesser der Schleifscheibe ist zu groß

|

Probendurchmesser reduzieren

|

|

30 |

Innenschleifen |

Hornwerkstück |

Beim Schleifen eines Durchgangslochs mit einer hinterschnittenen Nut in der Mitte ist die Schleifscheibe nicht breit genug, was zu einem Hornwerkstück führt

|

Breite der Schleifscheibeerhöhen

|

|

31 |

Innenschleifen |

Hornwerkstück |

Beim Schleifen des kurzen Schulterlochs mit der Schleifscheibe entstand ein Hornwerkstück, da zu viel aus dem Werkstück heraus war |

Es wird empfohlen, eine schmalere Schleifscheibe zu verwenden oder den Durchmesser des Teils über die Schleifscheibe hinaus zu verringern |

|

32 |

Innenschleifen |

Hornwerkstück |

Beim Schleifen des inneren Lochs mit Keilnut wird die roll der Nut dadurch verursacht, dass die Schleifscheibe zu breit ist |

Die Breite der Schleifscheibe sollte entsprechend verringert oder ein Kissen (Bakelit oder Metall) in die Werkstücknut eingebettet werden |

|

33 |

Flaechenschleif |

Wellen auf Werkstückoberfläche |

Unausgeglichene Schleifscheibe |

Schleifscheibe im Gleichgewicht zu halten |

|

34 |

Flaechenschleif |

Wellen auf Werkstückoberfläche |

Zu hohe Härte |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

35 |

Flaechenschleif |

Wellen auf Werkstückoberfläche |

Ungleichmäßige Härte am Umfang der Schleifscheibe

|

Es wird empfohlen, eine hochwertige Schleifscheibe zu wählen |

|

36 |

Flaechenschleif |

Wellen auf Werkstückoberfläche、工件表面呈直线痕迹 |

Gebraucht stumpf, unscharf |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

37 |

Flaechenschleif |

Verbrennungen auf Werkstückoberfläche |

Zu feine Partikelgröße oder zu hohe Härte |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

38 |

Flaechenschleif |

Verbrennungen auf Werkstückoberfläche |

Gebraucht stumpf, unscharf |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

39 |

Flaechenschleif |

Verbrennungen auf Werkstückoberfläche |

Die Einstellung ist zu fein

|

Die richtige Einstellmethode und Dosierung sollte entsprechend der Mahlung ausgewählt werden |

|

40 |

Flaechenschleif |

die roll oder Hornseite, grauenhafte Parallelität oder Ebenheit der Werkstückoberflächen |

Falsche Schleifscheibe |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

41 |

Flaechenschleif |

die roll oder Hornseite, grauenhafte Parallelität oder Ebenheit der Werkstückoberflächen, |

Unscharfe Schleifscheibe |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

42 |

Spitzenlosschleif |

GrauenhafteWerkstückrundheit |

Unscharfe Schleifscheibe |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

|

43 |

Spitzenlosschleif |

Grauenhafte Werkstückrundheit |

Unsaubere Oberfläche des Führungsrads

|

Rechtzeitige Reinigung |

|

44 |

Spitzenlosschleif |

Grauenhafte Werkstückrundheit |

Das Führungsrad ist aufgrund zu langer Arbeit nicht abgerundet oder abgenutzt

|

Es sollte rechtzeitig eingestellt werden |

|

45 |

Spitzenlosschleif |

RismatischeRundheit des Werkstücks |

Die Unwucht zwischen Schleifscheibe und Führungsscheibe ist zu groß |

Schleifscheibe oder Führungsscheibe erneut im Gleichgewicht zu halten |

|

46 |

Spitzenlosschleif |

Grauenhafte Geradheit |

Die Schleifscheibe ist beim Schneiden zum Schleifen zu weich und unrichtig eingestellt |

Es wird empfohlen, eine Schleifscheibe mit höherer Härte auszuwählen, auf eine rechtzeitige Einstellung zu achten, den Schneidvorschub zu verringern, die Anzahl der Poliervorgänge zu erhöhen, die Position der Abrichtmaschine entsprechend der Kegelrichtung des Werkstücks anzupassen und die Schleifscheibe neu einzustellen |

|

47 |

Spitzenlosschleif |

Grauenhafte Zylindrizität |

Niedrige Schleifscheibenhärte beim Eintauchschleifen |

Es wird empfohlen, eine Schleifscheibe mit höherer Härte auszuwählen, auf eine rechtzeitige Einstellung zu achten, den Schneidvorschub zu verringern, die Anzahl der Poliervorgänge zu erhöhen |

|

48 |

Spitzenlosschleif |

Grauenhafte Zylindrizität |

Schleifscheibe und Führungsscheibe wurden abgenutzt, die ursprüngliche korrekte Form ist nicht mehr vorhanden |

De Schleifscheibe und die Führungsscheibe sind rechtzeitig einzustellen, um die richtige Form sicherzustellen |

|

49 |

Spitzenlosschleif |

Rattermarke auf der Werkstückoberfläche |

Unausgeglichene Schleifscheibe oder Führungsscheibe |

Schleifscheibe oder Führungsscheibe im Gleichgewicht zu halten |

|

50 |

Spitzenlosschleif |

Rattermarke auf der Werkstückoberfläche |

Die Härte der Schleifscheibe ist zu hoch oder sie ist stumpf |

Die Härte der Schleifscheibe ist entsprechend den Materialeigenschaften des Werkstücks richtig auszuwählen und die Schleifscheibe sollte rechtzeitig eingestellt werden |

|

51 |

Spitzenlosschleif |

Rattermarke auf der Werkstückoberfläche |

Die Partikelgröße ist zu fein

|

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

52 |

Spitzenlosschleif |

Rattermarke auf der Werkstückoberfläche |

Schleifscheibe ist zu rau oder zu glatt |

Die richtige Einstellmethode und Dosierung sollte entsprechend der Mahlung durchgesetzt werden |

|

53 |

Spitzenlosschleif |

Verbrennungen auf Werkstückoberfläche |

Die Schleifscheibe ist zu fein oder stumpf

|

Die richtige Einstellmethode und Dosierung sollte entsprechend der Mahlung durchgesetzt werden |

|

54 |

Spitzenlosschleif |

Verbrennungen auf Werkstückoberfläche |

Die Härte der Schleifscheibe ist zu hoch |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

55 |

Spitzenlosschleif |

Grauenhafte Rauheitswert der Werkstückoberfläche |

Die Partikelgröße ist zu grob, die Einstellung ist zu grob

|

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

56 |

Spitzenlosschleif |

Grauenhafte Rauheitswert der Werkstückoberfläche |

Die Schleifscheibenhärte ist zu weich |

Entsprechend den Eigenschaften des Werkstücks, den Schleifanforderungen, den Eigenschaften des Schleifwerkzeugs sowie seinen Auswahlregeln sollte eine richtige Schleifscheibe ausgewählt werden |

|

57 |

Spitzenlosschleif |

Ungleiche Werkstückgröße |

Unscharfe Schleifscheibe |

Diamanten sind rechtzeitig zu wechseln oder durch Neue zu ersetzen |

|

58 |

Kurvenschleif |

Grauenhafte Genauigkeit der Nockenhubkurve |

Der Durchmesser der Schleifscheibe hat den zulässigen Bereich überschritten |

Die Schleifscheibe ersetzen |

|

59 |

Führungsschienenschleif |

Werkstückverformung oder grauenhafte Fehlertoleranz |

Falsche Schleifscheibe |

Die geeignete Schleifscheibe sollte entsprechend den Eigenschaften des Werkstückmaterials und der Härte ausgewählt werden. Wenn die Härte des Werkstücks ≥ HRC64 ist, sollte die CBN-Schleifscheibe ausgewählt werden |

|

60 |

Führungsschienenschleif |

Werkstückverformung oder grauenhafte Fehlertoleranz |

Gebraucht stumpf, unscharf |

Die Schleifscheibe ist nach Eigenschaften des Werkstücks und der Regel der Präzisionsänderung rechtzeitig eingestellt werden |

Weil das Schleifen eine komplizierte Systemtechnik ist, sind die Schleifscheibe und der Schleifprozess entsprechend den Eigenschaften des Werkstückmaterials richtig auszuwählen.Für verschiedene Schleiffehler sollten korrekte Schleifmethoden angewendet werden, um Werkstücke mit guter Verarbeitungsqualität und hoher Maßgenauigkeit zu erhalten, wodurch die Produktionseffizienz effektiv verbessert und die Produktionskosten gesenkt werden.

CBN/DIA Ultrahartes Schleifmittelittel

Schleifeffizienz auf die nächste Stufe heben

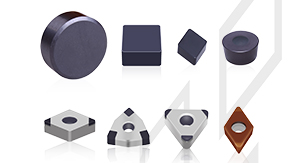

PCD Kompakt

Verbesserung der umfassenden Wettbewerbsvorteile der Werkzeughersteller

PCBN Ultraharte Standardklinge

Deutliche Verbesserung der Schnitteffizienz und der Lebensdauer

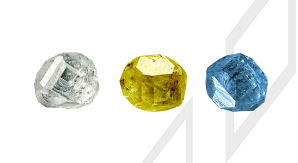

HPHT-Diamant im Labor gezüchtet

Der Schutz der Umwelt und die Schaffung von Kunst und Schönheit mit Hilfe von Technologie ist das unermüdliche Bestreben von Funik