1. Übersicht über das Schneiden von Verbundplatten aus polykristallinem kubischem Bornitrid (PCBN)

Polykristallines kubisches Bornitrid (PCBN) -Verbundblatt bezieht sich auf ein neues Werkzeugmaterial, das aus polykristallinen CBN-Partikeln und WC-Hartmetallmatrix durch ein Bindemittel unter Hochtemperatur- und Hochdruckbedingungen gebildet wird. Es hat die Vorteile einer hohen Stabilität, eines niedrigen Reibungskoeffizienten, einer guten Wärmeleitfähigkeit usw. Es ist ein ideales Material für die Herstellung verschleißfester Werkzeuge wie Schneidwerkzeuge und Bohrer geworden. Zu den Vorteilen von polykristallinen kubischen Bornitrid (PCBN) -Materialien gehören eine hohe Temperaturbeständigkeit und eine hohe Härte. Dies ist die beste Wahl für das Trockendrehen von harten Materialien und wird auf dem Gebiet der Eisenmetallverarbeitung immer mehr beachtet.

Jedoch zählt PCBN-Kompakt zu denultraharten und schwer zu verarbeitendenMaterialien. In den letzten Jahren hat die kontinuierliche Weiterentwicklung von Wissenschaft und Technologie dem Laserschneiden immer mehr Aufmerksamkeit geschenkt, da es sich um eine berührungslose, keine mechanische Schneidkraft handelt, die verschiedene geometrische Formen schneiden kann. Darüber hinaus gehört es auch zur Hauptverarbeitungsmethode des PCBN-Verbundblechschneidens. Während der Laserbearbeitung wird die Schnittqualität von PCBN durch Faktoren wie Laserleistung, Pulsfrequenz und Schnittgeschwindigkeit beeinflusst.

2. Analyse des Laserschneidmechanismus

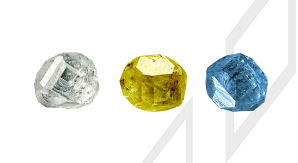

Es gibt eine wichtige Beziehung zwischen der Schnittqualität von PCBN und der Energiedichte des Lasers auf der Oberfläche des Materials. Die pro Flächeneinheit des Materials erhaltene Laserenergie hängt von der Laserleistung und der Schnittgeschwindigkeit ab. Die Leistungsdichte I auf dem Laserspot ist wie folgt:

Dabei ist E die Einzelpulslaserenergie, d der Punktdurchmesser und tp die Pulsbreite.

Das Erhöhen der Ausgangsleistung unter bestimmten Bedingungen der Impulsbreite und Frequenz kann die Leistungsdichte des Laserstrahls erhöhen. Wenn die Leistungsdichte hoch ist, gibt es während der Verarbeitung mehr Gasphasenmaterialien, die Schnittbreite und -tiefe sind größer und es wird eine bessere Querschnittsqualität gezeigt, was für den nachfolgenden Verarbeitungsprozess vorteilhaft ist. Verbessert die Stabilität und Effizienz der Schnittqualität, sollte jedoch ein Abplatzen durch übermäßige Leistung vermeiden. Mit zunehmender Pulsfrequenz nimmt nicht nur die Einzelimpulsenergie, sondern auch die Spitzenleistung ab, und die Spaltbreite und die Verjüngung nehmen ab.

3. Einflussfaktoren der Laserbearbeitung

1. Laserleistung

Die Hauptenergiequelle des Schneidprozesses besteht in der Laserenergie, außerdem ist die Energiedichte während des Schneidprozesses viel vom Leistungsniveau abhängig. Die Laserleistung hat einen wichtigen Einfluss auf die Spaltbreite und die Verjüngung. Wenn die Leistung steigt an, nehmen die Spaltbreite und der Materialabtrag zu, nimmt die Verjüngung jedoch ab.

2. Pulsfrequenz

Mit zunehmender Frequenz nimmt die Spaltbreite erheblich ab und auch die Schnittverjüngung. Mit zunehmender Pulsfrequenz nimmt die Einzelimpulsenergie ab und die Punktüberlappung nimmt zu, was eine wichtige Rolle bei der Verbesserung der Schnittqualität der Oberfläche und der Verringerung von Rissen spielt.

3. Schnittrate

Wenn die Laserschneidgeschwindigkeit zunimmt, nimmt die Spaltbreite tendenziell ab, die Schnittrate nimmt zu, die Schlitzverjüngung nimmt zu und die Schnittqualität nimmt ab. Dies liegt daran, dass die Laserwirkungszeit verkürzt wird, die Energiedichte verringert wird und das Material weniger Energie erhält. Wenn die Schnittgeschwindigkeit zu hoch ist, kann die Schlacke leicht gereinigt oder nicht geschnitten werden. Wenn die Schnittgeschwindigkeit zu niedrig ist, brennt das Material über. Wenn die Schnittbreite und die Wärmeeinflusszone des Materials zu groß sind, ist die Schnittqualität schlecht und die Produktionseffizienz gering.

4. Fazit

Die Schnittlinienenergie hängt von der Kombination aus Laserleistung und Schnittgeschwindigkeit ab. Wenn die Linienenergie richtig erhöht wird, kann die Schnittqualität verbessert werden, es ist jedoch erforderlich, darauf zu achten, dass kein Material verbrennt und die Kanten kollabieren. Die Energie des Laser-Einzelimpulses nimmt mit zunehmender Impulsfrequenz ab, wodurch die Spaltbreite und die Verjüngung verringert werden und die Schnittqualität verbessert werden kann.

CBN/DIA Ultrahartes Schleifmittelittel

Schleifeffizienz auf die nächste Stufe heben

PCD Kompakt

Verbesserung der umfassenden Wettbewerbsvorteile der Werkzeughersteller

PCBN Ultraharte Standardklinge

Deutliche Verbesserung der Schnitteffizienz und der Lebensdauer

HPHT-Diamant im Labor gezüchtet

Der Schutz der Umwelt und die Schaffung von Kunst und Schönheit mit Hilfe von Technologie ist das unermüdliche Bestreben von Funik